Visión artificial para el control de calidad

La visión artificial se encuentra detrás de muchos de los grandes avances en la automatización de la industria ya que permite el control de calidad del 100% de la producción en procesos con altas cadencias de producción.

Un proceso no automatizado puede ser inspeccionado por los propios operarios en el proceso de producción. Sin embargo, en un proceso altamente automatizado, inspeccionar el total de la producción de forma manual es realmente costoso. La inspección por muestreo, es decir, determinar la calidad de un lote analizando una pequeña porción de la producción, se ha utilizado como una solución de compromiso, pero debido a las cada vez más exigentes demandas de calidad del producto final, la inspección por muestreo no es la mejor solución.

Es en este contexto donde surge la necesidad de incorporar sistemas automáticos para el control de calidad, entre los que destacan la inspección visual mediante visión artificial. La capacidad de interpretar imágenes que tienen las personas es muy elevada, adaptándose con facilidad a nuevas situaciones. Sin embargo, las tareas repetitivas y monótonas causan fatiga y provocan que el rendimiento y la fiabilidad de la inspección realizada por los operarios decaigan rápidamente. También se debe considerar la inherente subjetividad humana que hace que dos operarios distintos proporcionen resultados diferentes ante la misma situación. Son precisamente estos inconvenientes los que mejor puede abordar una máquina, ya que no se cansa, es rápida y sus resultados son constantes a lo largo del tiempo.

Es lógico pensar que el objetivo de un sistema de visión artificial trate de emular las virtudes de la visión de las personas. Para ello, lo primero que debemos plantearnos es, ¿con qué vemos? Una simple pregunta a la que el común de los mortales respondería sin dudarlo, “pues con los ojos”. Sin embargo, las personas que nos dedicamos a la visión artificial responderíamos de una forma bastante diferente y diríamos, “con el cerebro”. Análogamente se puede pensar que las cámaras son las encargadas de “ver” en un sistema de visión de artificial, cuando realmente ese proceso lo llevan a cabo los algoritmos de procesamiento de imágenes.

Obviamente, en ambos casos se trata de una simplificación del problema, ya que el proceso de la visión, natural o artificial, no puede llevarse a cabo sin que intervengan tanto ojos/cámaras como cerebro/procesamiento, sin olvidarnos de otro factor clave: la iluminación.

Son muchos los esfuerzos que se han realizado para intentar emular la capacidad humana para procesar imágenes. Es por ello que en los años 50 se comenzó a utilizar el término inteligencia artificial (Artificial Intelligence, AI) para referirse a la capacidad de una máquina para mostrar inteligencia humana. Entre esas capacidades se encuentra la de interpretar imágenes. Por desgracia, nuestro conocimiento sobre el funcionamiento del cerebro aún es muy limitado, por lo que la posibilidad de imitarlo también lo es. El desarrollo de esta idea en el campo de la visión artificial se ha llevado a cabo mediante lo que se denomina aprendizaje automático (Machine Learning, ML) popularizándose en los últimos años con las técnicas de aprendizaje profundo (Deep Learning, DL) aplicadas a la comprensión de escenas. Sin embargo, estas técnicas no tienen tras de sí realmente una inteligencia, si no que se basan en alimentarlas con una ingente cantidad de imágenes previamente etiquetadas por personas. El procesamiento que permite clasificar las imágenes del modo previsto es considerado como una caja negra y realmente, en la mayoría de las ocasiones, no sabemos por qué funciona o no.

La visión artificial aplicada a la industria para el control de calidad no suele disponer de la cantidad necesaria de datos para aplicar estas técnicas y requiere que su comportamiento siempre sea muy previsible, por lo que estas técnicas aún no se han popularizado en la industria. Es por ello que al desarrollar aplicaciones de visión artificial para la industria el objetivo sea resolver problemas bien acotados en los que se seleccionan las cámaras y la iluminación para realzar las características que se desean inspeccionar en la imagen y, posteriormente, se dota al sistema de la capacidad de interpretar las imágenes adquiridas con niveles de error realmente bajos.

Finalmente, los resultados de la inspección son almacenados y utilizados en el proceso de producción, tanto para descartar las unidades que no cumplen con las exigencias de calidad antes de agregarles valor como para mejorar el proceso de fabricación y reducir la producción de unidades defectuosas. Esta información también es utilizada para garantizar que el producto cumple con las condiciones de calidad cuando se entrega al cliente.

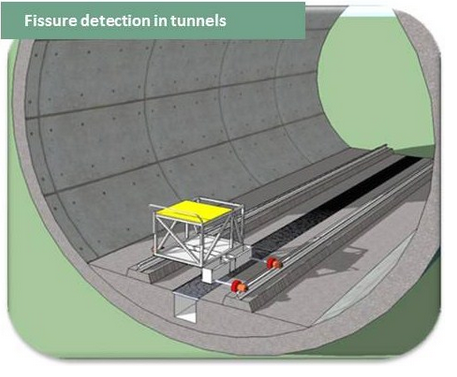

Entre las distintas aplicaciones en las que se pueden emplear estas técnicas están la inspección geométrica, la inspección del acabado superficial, la detección de imperfecciones en la fabricación, la clasificación de productos, el control de envasado, análisis de colores y texturas… y un largo etcétera.

En CARTIF hemos llevado a cabo numerosas instalaciones de sistemas de visión artificial. A lo largo de los últimos 20 años hemos instalado sistemas para detectar fisuras y poros en grandes piezas de acero embutido de la carrocería de vehículos; para la detección de la presencia, tipo y correcta colocación de piezas de asientos de coches; para la detección y clasificación de defectos superficiales en acero laminado, la inspección de discos de frenos, la detección de la posición de elementos para su despaletizado, el control de calidad de piezas de plástico o la inspección del termosellado de envases de productos alimentarios.