Conoce a tu enemigo

Si uno viese (y oliese) los gases procedentes de una combustión y de una digestión anaerobia, no encontraría muchos parecidos aparte del estado de la materia en el que se hallan. En realidad, ambos tienen un componente en común que es inodoro, incoloro e insípido: el dióxido de carbono, compuesto por un átomo de carbono y dos de oxígeno (CO2). Es un componente natural de la atmósfera, con una concentración media de alrededor de 420 mg/L y juega un papel esencial en procesos biológicos como la fotosíntesis y la respiración.

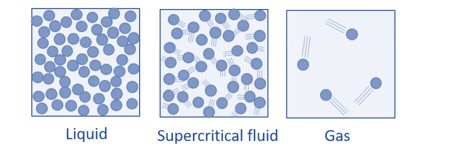

Desde el punto de vista físico-químico, el CO2 presenta propiedades versátiles. A temperatura y presión ambiente se encuentra en estado gaseoso, pero puede licuarse a presiones superiores a 15 bar a -20 °C. El dióxido de carbono (CO₂) presenta una característica peculiar: a presiones atmosféricas normales puede pasar directamente del estado gaseoso al sólido sin pasar por el estado líquido. Este proceso se conoce como sublimación inversa. Gracias a esta propiedad, el CO₂ se utiliza en forma de “hielo seco”, que se encuentra a una temperatura de –78,5 °C, y se emplea ampliamente en refrigeración y transporte de productos sensibles a la temperatura.

Estas transiciones de fase del CO₂ son aprovechadas en diversas industrias, como la alimentaria y la farmacéutica, debido a su eficiencia y seguridad en la conservación de productos.

En términos industriales, el CO2 se utiliza ampliamente en procesos como carbonatación de bebidas, inertización de atmósferas, soldadura, extinción de incendios y como fluido en tecnologías emergentes como la captura y almacenamiento de carbono (CCS por sus siglas en inglés). También es un gas clave en la producción de biocombustibles y en la generación de energía, donde se emplea en estado supercrítico (por encima de 31 °C y 74 bar) gracias a sus propiedades únicas de solubilidad y densidad.

Sin embargo, el CO2 es también un gas de efecto invernadero con alto impacto climático, por lo que su gestión adecuada resulta fundamental. Innovaciones en su captura, reutilización y valorización están abriendo nuevas oportunidades para reducir emisiones, convertirlo en productos útiles y avanzar hacia una economía más sostenible y circular.

Por eso, desde CARTIF consideramos que poder atrapar el CO2 en su origen es del más alto interés. En este caso, nos hemos centrado tanto en el CO2 procedente de la formación de biogás, como en el CO2 proveniente de la combustión de biomasa.

En la formación de biogás, el CO2 se produce a través de procesos anaerobios, donde microorganismos descomponen la materia orgánica en ausencia de oxígeno. En esta digestión anaerobia, las bacterias transforman polisacáridos y grasas en una mezcla de metano (CH4) y dióxido de carbono. El biogás típico contiene entre un 30-45% de CO2, el cual no solo es un subproducto inevitable, sino que también influye en el poder calorífico del biogás debido a que es un gas inerte energéticamente, es decir, no participa en la combustión y, por lo tanto, no aporta energía. Cuanto mayor sea la proporción de CO2 en la mezcla, menor será la concentración de CH4, que es el componente combustible responsable del contenido energético. Un biogás típico con 60-70% de metano tiene un poder calorífico de 20-25 MJ/m³, mientras que, si el contenido de CO₂ aumenta y el metano disminuye, este valor puede reducirse significativamente, afectando la eficiencia en calderas, motores y turbinas.

«Un biogás típico con 60-70% de metano tiene un poder calorífico de 20-25 MJ/m3 «

En la combustión de biomasa, el CO2 se genera a partir de la oxidación del carbono contenido en materiales orgánicos como residuos agrícolas, forestales o pellets. Durante la reacción, el carbono (C) presente en la biomasa se combina con el oxígeno (O2) del aire, liberando energía en forma de calor y produciendo dióxido de carbono (CO2) y vapor de agua (H2O). Este proceso es rápido y ocurre a altas temperaturas, siendo la base de tecnologías como calderas y plantas de cogeneración. En la combustión de biomasa, la concentración típica de CO2 en los gases de combustión suele situarse entre 3% y 15% en volumen, dependiendo del tipo de biomasa, la cantidad de oxígeno disponible y la eficiencia del proceso. Este valor es relativamente bajo porque, además de CO2, los gases contienen una gran cantidad de nitrógeno (N2) procedente del aire de combustión, así como vapor de agua, oxígeno residual y pequeñas trazas de monóxido de carbono (CO) y otros compuestos.

Bienvenido a la solución, tenemos membranas y contactores

La solución propuesta desde CARTIF consiste en el uso de un sistema de contactores de membrana, la cual puede separar el CO2 de una corriente de múltiples gases, siendo capaz de obtener una salida con CO2 de alta pureza.

Un contactor de membranas es una tecnología avanzada utilizada para separar y purificar gases, en este caso, para la captura y concentración de CO2 a partir de corrientes gaseosas. Su funcionamiento se basa en el principio de transferencia de masa a través de una membrana hidrofóbica, que actúa como barrera física entre la corriente gaseosa y un líquido absorbente que reacciona selectivamente con el CO2.

El sistema está compuesto por un módulo con miles de fibras huecas de material polimérico. El gas que contiene CO₂ mezclado con otros componentes, circula por un lado de la membrana (normalmente el interior de las fibras), mientras que el líquido absorbente fluye en contracorriente por el lado opuesto. Gracias a la naturaleza hidrofóbica de la membrana, esta impide el paso del líquido, pero permite que el CO₂ se difunda a través de sus poros, impulsado por un gradiente de presión parcial. Una vez que el CO2 atraviesa la membrana, es capturado por el absorbente líquido, que en nuestro caso puede variar entre agua destilada o una disolución de NaOH. Este proceso ofrece alta selectividad, ya que otros gases como el metano no atraviesan los poros de la membrana y permanecen en la corriente gaseosa, obteniéndose así un gas purificado con menor concentración de CO2.

Posteriormente, el líquido saturado con CO2 se dirige a una etapa de regeneración, donde, mediante una bajada de presión, se libera el CO2 puro, mientras que el líquido absorbente se recicla para volver al primer contactor. El CO2 recuperado puede ser almacenado, comprimido o reutilizado en procesos industriales como carbonatación, inertización o producción de combustibles sintéticos.

¿Y el CO2 obtenido?

El sistema de contactores de membranas para la extracción de CO2 de corrientes gaseosas ha sido testeado en el Centro con buenos rendimientos de separación, por lo que a partir de este momento se ha decidido añadir a nuestra planta piloto un sistema de compresión de CO2 para almacenarlo en botellas en forma gaseosa, con el fin de poder utilizarlo en diferentes aplicaciones industriales (carbonatación de bebidas, crecimiento de microalgas, síntesis de otras moléculas, etc.).

Un compresor de CO2 funciona aumentando la presión del gas mediante la reducción progresiva de su volumen a través de una o varias etapas de compresión. En cada etapa, un pistón reduce el espacio ocupado por el CO2, elevando su presión y temperatura. Para evitar sobrecalentamientos, el gas se suele enfriar entre etapas mediante intercambiadores de calor. Este proceso permite llevar el CO2 desde condiciones cercanas a la atmosférica hasta presiones de almacenamiento con el fin de evitar la licuefacción del mismo.

Por ello, el sistema está diseñado para mantener la temperatura y presión en rangos seguros, asegurando que el CO2 permanezca en fase gaseosa durante todo el proceso. Esto permite una operación más estable, segura y económica, especialmente en proyectos piloto o de reutilización de CO2, donde la simplicidad y fiabilidad son clave.

Conclusiones: del residuo climático al recurso estratégico

El dióxido de carbono (CO2) es uno de los principales gases de efecto invernadero, cuya concentración atmosférica ha aumentado significativamente debido a actividades humanas como la quema de combustibles fósiles y ciertos procesos industriales. Reducir estas emisiones es clave para mitigar el cambio climático y avanzar hacia un modelo productivo más sostenible. Sin embargo, el CO₂ no debe verse únicamente como un residuo, sino como un recurso valioso que puede ser capturado, purificado y reutilizado en diferentes sectores dentro de una economía circular.

En este contexto, la tecnología de contactores de membranas se presenta como una solución innovadora y eficiente para la purificación de CO2. Estos sistemas permiten separar el dióxido de carbono de mezclas gaseosas como el biogás o los gases de combustión mediante un proceso físico-químico basado en membranas hidrofóbicas y un líquido absorbente selectivo. Su diseño modular ofrece una gran superficie de contacto en un espacio reducido, mejorando la eficiencia y reduciendo el consumo energético frente a métodos tradicionales. Gracias a esta técnica, es posible obtener CO₂ de alta pureza mientras otros gases, como el metano, permanecen libres de contaminantes y listos para su aprovechamiento.

Una vez purificado, el CO2 debe almacenarse de manera segura. Para ello, se emplean sistemas de compresión y almacenamiento en botellas de gas, diseñados para mantener el CO2 en fase gaseosa, evitando su licuefacción. Esto implica comprimirlo hasta presiones controladas, generalmente entre 15 y 20 bar, mediante compresores multietapa que aseguran la estabilidad y seguridad del proceso. El gas comprimido se almacena en racks de botellas que permiten su transporte y utilización posterior. Este paso es fundamental no solo para garantizar la integridad del equipo, sino también para cumplir con normativas de seguridad industrial.

El CO2 capturado y almacenado puede tener múltiples aplicaciones industriales, desde la carbonatación de bebidas y la conservación de alimentos, hasta su uso en procesos de soldadura, extinción de incendios o como materia prima en la producción de combustibles sintéticos y productos químicos. De esta manera, lo que antes se consideraba un desecho pasa a convertirse en un insumo con valor añadido. Este enfoque es un claro ejemplo de economía circular, donde se cierran ciclos productivos, se reducen emisiones y se fomenta la eficiencia en el uso de recursos.

En definitiva, la integración de tecnologías de captura como los contactores de membranas, junto con sistemas de compresión y almacenamiento, permite no solo reducir el impacto ambiental del CO2, sino también transformarlo en una oportunidad económica y tecnológica, impulsando la transición hacia industrias más limpias, resilientes y sostenibles.

Co-autor

Jesús Marroquín. Investigador en biogas/biometano/biohidrógeno