Nuevos retos en alimentos plant-based

La preocupación y concienciación medioambiental ligada al crecimiento esperado de la población, y con ello el incremento de la demanda de alimentos y la necesidad de asegurar la sostenibilidad de los recursos mediante procesos más eficientes ha generado un cambio en las tendencias de consumo.

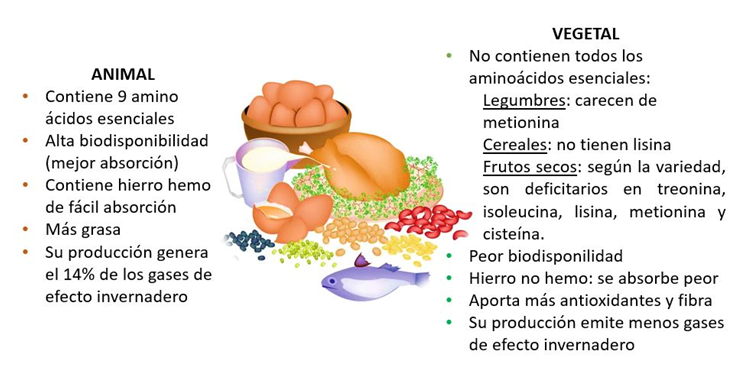

Los consumidores, cada vez más preocupados por la salud y la necesidad de buscar alimentos más naturales, se inclinan por dietas con menor consumo de carne, e incluso, dietas veggie (vegana, flexitariana y vegetariana), lo que al final se traduce en un aumento en la búsqueda de proteínas alternativas de origen vegetal y en la generación de nuevos alimentos denominados plant-based.

España cuenta con 5,1 millones de veggies, pasando del 8% en 2017 al 13% en 2021, lo que supone un crecimiento de la población veggie del 34% tan solo en cuatro años. Por otra parte, un 56% de los consumidores indican haber comprado al menos alguna marca veggie por el mero hecho de la curiosidad ante el aumento de estos productos.

Cada vez es más común encontrarnos en los lineales productos alternativos elaborados a partir de proteínas vegetales. Los productos «plant-based» engloban desde alternativas vegetales a la leche, las ya conocidas bebidas vegetales, las cuales encabezan la lista de los productos más demandados, seguidas de los análogos cárnicos, pero también alternativas al huevo, al queso, al pescado, así como sus respectivos productos derivados.

Para entender mejor como se obtienen estos productos hagamos un recorrido por las materias primas más utilizadas actualmente que son, entre otras: insectos, algas, microproteínas, proteínas vegetales (legumbres y cereales), carne cultivada, que pueden someterse a diferentes procesos como la fermentación, extrusión o impresión 3D y con las que se pretende reemplazar la proteína de origen animal.

Las materias primas más extendidas y aceptadas son las proteínas vegetales, procedentes de legumbres y/o cereales. Con estas proteínas vegetales se elaboran las ya conocidas alternativas a los productos cárnicos o carne-sin carne. Todos estos términos hacen referencia a productos alimentarios con unas características sensoriales, sabor, textura, apariencia y valor nutricional similar a la de los productos cárnicos tradicionales.

A pesar del incremento de la oferta en productos análogos cárnicos, existen aún limitaciones para su uso extendido, siendo la principal aquella relacionada con las propiedades sensoriales. Para asegurar el éxito de estos productos, no basta con la utilización de proteínas de origen vegetal ya que el consumidor no está dispuesto a sacrificar la experiencia sensorial. Es por ello que, la industria alimentaria trabaja constantemente para mejorar la elaboración de estos productos, desarrollando y optimizando tecnologías y procesos en favor de altas cualidades organolépticas y nutricionales. En este sentido la tecnología de extrusión para la obtención de estructuras proteicas alternativas a la carne se presenta como una de las líneas tecnológicas de mayor potencial.

La extrusión es una tecnología muy versátil que se basa en la aplicación de alta temperatura y tiempos cortos, donde los ingredientes se tratan de forma continua y se fuerzan a través de una matriz que los forma y texturiza, produciéndose varios cambios de manera simultánea en la estructura y composición química de los ingredientes por medio de la aplicación de energía térmica y mecánica, lo que permite la obtención de una amplia gama de productos.

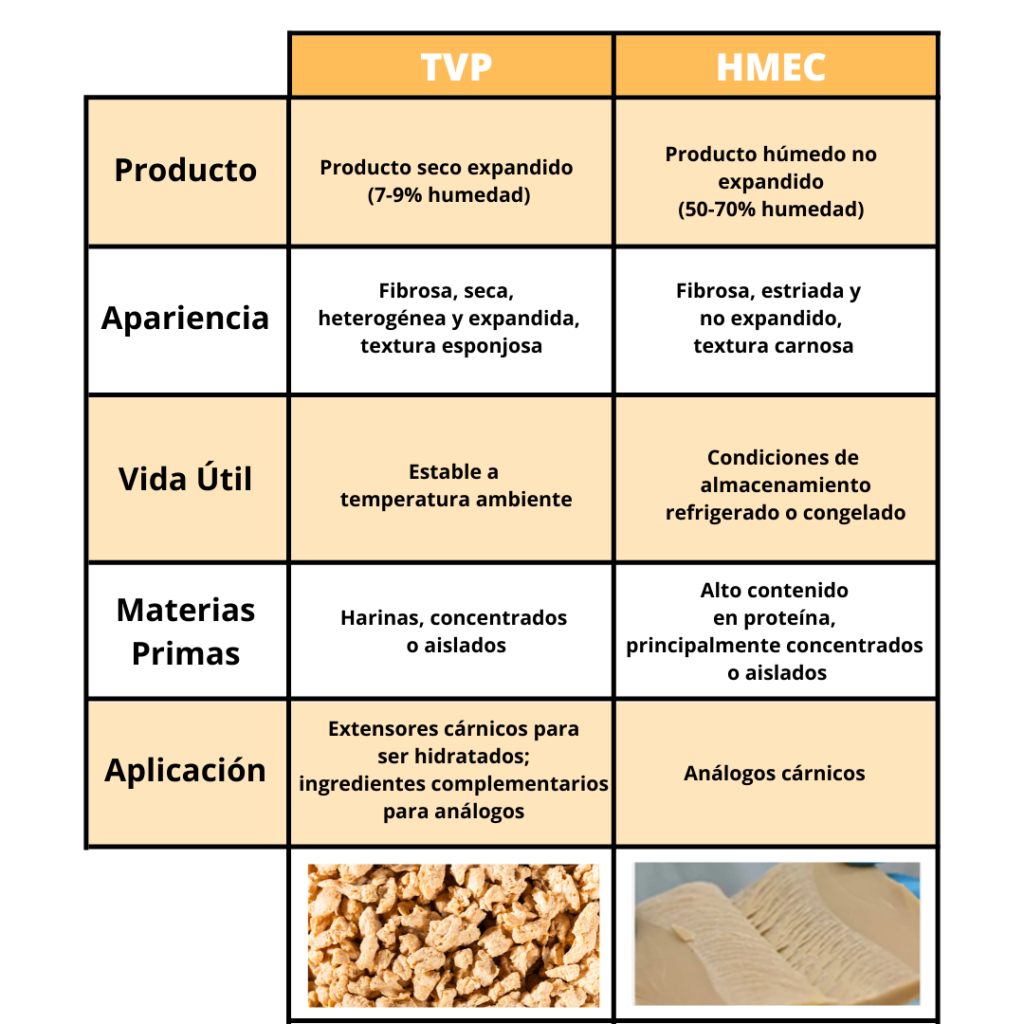

Para conocer un poco más acerca de este proceso y como actúa sobre las proteínas vegetales, es necesario diferenciar los dos tipos de vías que la tecnología de extrusión ofrece para obtener análogos cárnicos. Por un lado, la extrusión de alta humedad (también conocida como HME, high moisture extrusion), permite obtener productos fibrosos no expandidos que imitan la textura y sensación en boca de los productos cárnicos. Por tanto, serán la base proteica a la hora de elaborar un análogo cárnico. Por otro lado, la extrusión en seco origina los denominados texturizados vegetales proteicos (TVP, textured vegetable protein), característicos por su expansión y que requieren una hidratación posterior previa a su utilización.

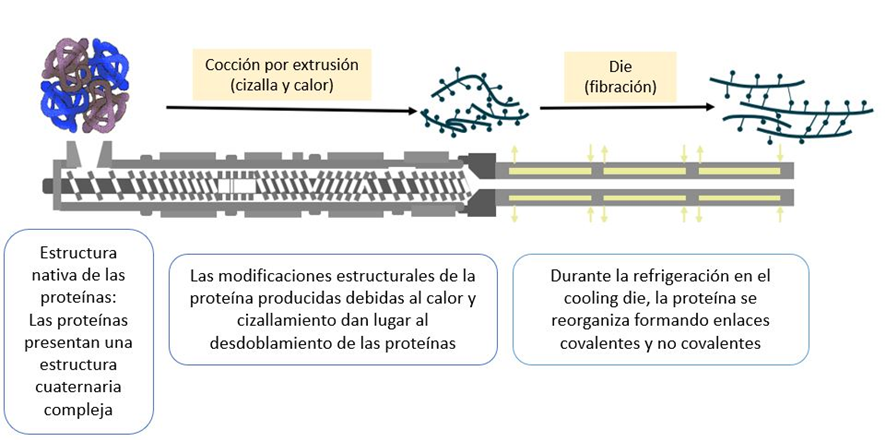

Puesto que la extrusión de alta humedad permite crear un producto con una estructura similar a la de la carne, veamos que ocurre realmente con las proteínas vegetales durante este proceso denominado texturización:

Se podría explicar como un proceso en dos fases; en primer lugar la proteína se encuentra en su estado nativo, con una estructura compleja y sin acceso a su funcionalidad, al aplicar calor y fuerzas de cizalla durante el cocinado tiene lugar una desnaturalización de la proteína perdiendo su estructura nativa y dejando accesibles los sitios de unión para nuevos enlaces lo que facilita que en la segunda etapa de enfriamiento, la proteína se reorganice formando nuevos enlaces, dando lugar a un producto de naturaleza fibrosa.

El gran desafío de estos procesos está en la innovación en el uso de la tecnología de extrusión-texturización combinada con distintas mezclas de proteínas vegetales para obtener texturas mejoradas.

Esta tecnología implica un doble reto: por un lado, la elección de las materias primas, es un parámetro clave, siendo necesario elegir la fuente de proteína vegetal adecuada capaz de proporcionar las mejores características al producto final con un buen comportamiento durante el procesado y, por otro lado, lograr y optimizar las condiciones del proceso ajustando las variables de cada uno de los parámetros para llegar a la textura deseada. Por tanto, para lograr una mejor textura en análogos cárnicos hay que tener en cuenta: la elección de las materias primas, cuál es la fuente proteica, el contenido de proteína-aislado, concentrado, harina y la elección de las condiciones para los parámetros del proceso.

En definitiva, conseguir obtener productos similares a los de origen animal incorporando fuentes alternativas de proteínas como los cereales o leguminosas, e incluso algas, insectos o microproteinas, es uno de los retos a los que se enfrenta la industria de alimentación. Aunque la tecnología de extrusión permite obtener nuevos productos plant-based, es necesario continuar desarrollando esta tecnología para lograr el análogo «perfecto» que cumpla todos los requisitos en cuanto a textura, sabor y propiedades nutricionales.

En CARTIF trabajamos para integrar y optimizar el proceso de texturización con distintos ingredientes y sus mezclas, con el fin de conseguir análogos cárnico con las mejores propiedades. Un ejemplo de ello es el proyecto Meating Plants, donde se investiga el uso de proteínas de leguminosa para mejorar la calidad en la obtención de análogos cárnicos.