El reto oculto de la energía eólica: ¿qué hacemos con las palas de aerogeneradores?

Hoy quiero hablaros de un problema del que cada vez se habla más, pero que aún sorprende a muchas personas: ¿qué pasa con las palas de los aerogeneradores cuando ya no sirven? Porque sí, también se “jubilan”, y cuando lo hacen, generan un residuo difícil de gestionar.

Todos estamos de acuerdo en que la energía eólica es una maravilla. Es limpia, renovable y una gran aliada contra el cambio climático. Pero, como casi todo en esta vida, también tiene su cara B. Lo primero que nos viene a la cabeza cuando pensamos en un aerogenerador son esas enormes palas girando con el viento para darnos electricidad sin contaminar. Y sí, eso es fantástico… mientras están en funcionamiento. El problema llega cuando estas palas llegan al final de su vida útil y hay que deshacerse de ellas. Entonces, lo que era una solución brillante, se convierte en un quebradero de cabeza. Y muy grande. Porque estas palas están diseñadas para resistirlo todo: viento, lluvia, sol, nieve… Por eso son ligeras y muy resistentes, gracias a los materiales con los que están construidas: materiales compuestos (fibra de vidrio y resinas) y madera de balsa. El inconveniente es que, precisamente por esos materiales resistentes, no son nada fáciles de reciclar. Y claro, la pregunta es inevitable: ¿qué hacemos con ellas?

Para que os hagáis una idea del tamaño del problema, solo en España, a finales de 2024, había 1.371 parques eólicos repartidos en 828 municipios, con nada menos que 22.210 aerogeneradores y más de 65.000 palas instaladas1. Y ojo, porque casi un 35% de esos aerogeneradores se pusieron en marcha antes de 2002, lo que significa que ya han superado los 20 años de vida útil, que suele estar entre 15 y 25 años. En otras palabras, en los próximos años nos enfrentamos a una auténtica avalancha de palas que habrá que desmontar y gestionar.

«En España, a finales de 2024, había 1.371 parques eólicos con 22.210 aerogeneradores y más de 65.000 palas instaladas»

¿Y si miramos más allá de nuestras fronteras? En Europa, se estima que para 2050, el volumen de residuos de palas generará más de 2 millones de toneladas al año, y que el total acumulado podría alcanzar los 43 millones de toneladas2. Todas esas toneladas se entienden mejor si recordamos que una sola pala puede medir más de 50 metros y pesar alrededor de 6 toneladas. ¡Casi nada! Toneladas y toneladas de palas que no podemos simplemente esconder bajo la alfombra (o más bien en el vertedero). Y no, obviamente esa no es una buena opción, ni es sostenible. Y lo más preocupante: todavía no existe una solución generalizada para todo ese material.

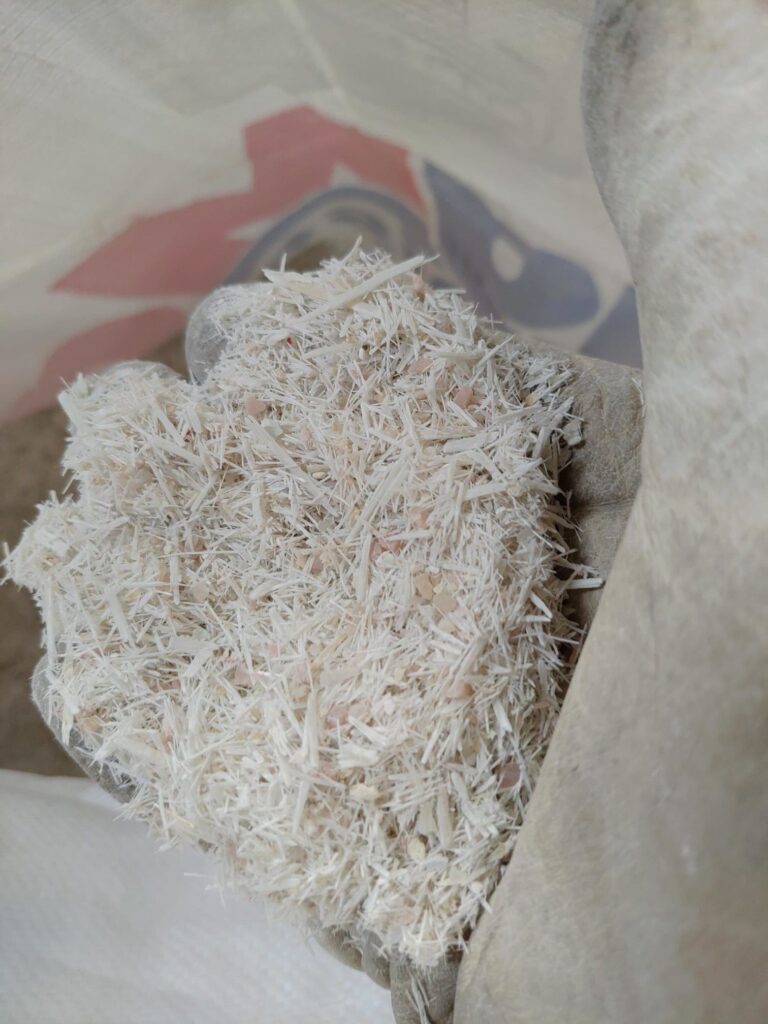

Y aquí es donde entra nuestro trabajo. En CARTIF, hemos estado trabajando precisamente en esto, en buscarle una segunda vida a estas palas. Uno de los proyectos en los que he participado se llama LIFE REFIBRE, y en él hemos desarrollado un equipo para reciclar mecánicamente estas palas. Lo que hacemos es triturarlas en condiciones muy controladas para recuperar la fibra de vidrio que contienen. ¿Y qué hacemos con esa fibra? Pues la hemos incorporado en mezclas asfálticas para carreteras. ¡Y funciona! Aporta propiedades extra que mejoran la durabilidad del firme. Así no solo evitamos que ese residuo acabe en el vertedero, sino que además damos un valor añadido a las carreteras, siendo un claro ejemplo de economía circular.

Lo interesante es que no hay una única forma de reciclar estas palas. Además del reciclado mecánico, en CARTIF también hemos investigado otras vías más avanzadas y prometedoras, como la pirólisis y el reciclado químico. La pirólisis es un proceso térmico en el que se calientan las palas en ausencia de oxígeno, lo que permite descomponer las resinas sin quemarlas. En este proceso se obtienen gases, líquidos y fibras de vidrio. Los gases y líquidos pueden valorizarse energéticamente, y las fibras de vidrio quedan prácticamente libres de resina. En CARTIF hemos trabajado en optimizar las condiciones del proceso para maximizar la recuperación de fibra con sus propiedades mecánicas lo más intactas posible. Por otro lado, el reciclado químico consiste en aplicar reactivos específicos para degradar las resinas de forma selectiva y así separar las fibras de vidrio sin dañarlas y conservando mejor sus propiedades estructurales. Esto permite reutilizarlas en aplicaciones de mayor valor añadido, como nuevos materiales compuestos, componentes para automoción, etc. Ambas técnicas presentan retos, como la eficiencia energética, la recuperación de subproductos o la escalabilidad industrial, pero su potencial es enorme. Al obtener las fibras de vidrio sin resina, se abre la puerta a reutilizarlas en productos mucho más exigentes. En CARTIF seguimos investigando estas vías porque creemos firmemente que el futuro pasa por soluciones que no solo eviten el vertedero, sino que transformen un residuo complejo en un recurso valioso.

Lo importante es no mirar hacia otro lado y pensar en lo que pasa cuando el molino deja de girar. Porque las palas no son de usar y tirar, ni de enterrar con disimulo. También merecen una segunda vida, y por eso necesitamos soluciones que sean sostenibles de verdad y circulares. Y, desde mi experiencia, os aseguro que se pueden encontrar. Porque sí, las palas también tienen derecho a una jubilación digna… y sostenible.

1 Asociación eólica española / Anuario Eólico 2024. La voz del sector

2 Wind energy in Europe / 2024 Statistics and the outlook for 2025-2030