Alternativas Innovadoras low cost. El barómetro y cómo pensar fuera de la caja

Acabé mi anterior entrada comentando cómo un planteamiento ILM para desagregar consumos energéticos en una fábrica puede ser un reto insuperable, desde el punto de vista económico, para aquellas fábricas con consumos energéticos muy altamente distribuidos.

En el mercado existen propuestas comerciales para sistemas de medición industrial de los principales fabricantes de equipamiento como SIEMENS, ABB, SCHNEIDER,…capaces de proporcionar un seguimiento hiper-exhaustivo (varias medidas por segundo) de los consumos energéticos de los distintos elementos de una cadena de producción. Sin embargo, dichos sistemas no son nada baratos ni en el coste del hardware necesario, ni en la instalación informática y de comunicaciones requerida, ni en el coste de las licencias. A día de hoy, siguen siendo un lujo sólo al alcance de las grandes multinacionales que además disponen de varias fábricas similares en distintos emplazamientos. Por tanto, poseen una mejor capacidad de negociación de compra y una fácil y alta replicabilidad interna. Además, sus procesos productivos suelen estar altamente automatizados e informatizados a través de sistemas MES (Manufacturing Execution System) de última generación. Ya disponen de la infraestructura informática y de comunicaciones necesaria. Sólo les falta la inversión en hardware y la “ampliación” de las licencias software.

Para el resto de pequeñas y medianas fábricas, estas soluciones pueden suponer “matar moscas a cañonazos”, de tal forma que nunca se llegue a rentabilizar (en términos del ahorro producido) la inversión en monitorización empleada. Sin embargo, este tipo de fábricas cada vez están más interesadas en optimizar sus costes energéticos, pero empleando una inversión económica razonable respecto de sus volúmenes de facturación.

Todo estudiante de ciencias habrá oído alguna vez la supuesta anécdota de Niels Bohr y el barómetro, en alguna de sus múltiples versiones. Aunque la anécdota de Bohr y el barómetro no es real sino inventada, la moraleja de intentar pensar de forma diferente para resolver un posible problema sigue más vigente que nunca. La diferencia es que ahora lo llamamos “pensar fuera de la caja”. La pregunta ahora no es ¿cómo medir la altura de un edificio con la ayuda de un barómetro? Sino, ¿cómo se puede realizar la medición y monitorización de los consumos energéticos desagregados de una fábrica sin dejarse por el camino el presupuesto de inversión de un año?

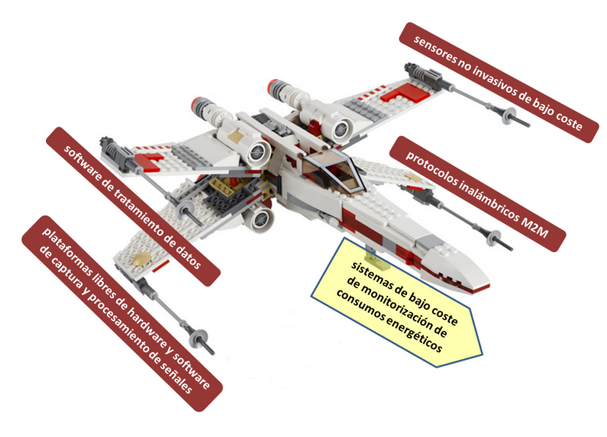

La respuesta, como en el caso del barómetro, no es única, ya que dependerá de cada fábrica en concreto. Afortunadamente, la revolución del IOT está produciendo una economía de escala en algunos de los componentes necesarios. Continuando con los guiños a ‘Star Wars’, se podría decir que los sistemas low cost de monitorización de consumos energéticos pueden compararse con un caza X-wing formado por las siguientes alas:

- El abaratamiento de los costes de la electrónica, que está permitiendo el desarrollo de nuevos sensores no invasivos de bajo coste, como pueden ser sensores de corriente eléctrica basados en efecto Hall, sensores de caudal por ultrasonidos, o sensores de temperatura por infrarrojos.

- Las plataformas libres de hardware y software de captura y procesamiento de señales a través de dispositivos de bajo coste como Arduino, Raspberry Pi y similares.

- La aparición de nuevos protocolos de comunicación inalámbrica orientados hacia la comunicación M2M (Machine To Machine) con características de bajo ancho de banda, bajo consumo energético y alta resistencia a las interferencias, entre otras Zigbee, BT LE, o Wi-Fi HaLow.

- Los sistemas software de almacenamiento y tratamiento de todos los datos registrados, como los sistemas de bases de datos, de cálculo de múltiples informes de indicadores y pantallas de visualización de los parámetros más importantes, tanto residentes en servidores físicos ubicados en la intranet de la fábrica como en servidores virtuales alquilados en la nube.

Estas nuevas tecnologías no han alcanzado la madurez todavía y obviamente la industria puede ser muy reticente a su utilización. Si hay una cuestión que asusta a un responsable de producción o de mantenimiento son los sistemas experimentales que no han sido probados previamente durante años. Sin embargo, es necesario recordar que no estamos hablando de modificar los sistemas de control de los procesos y las máquinas, sino de montar un sistema paralelo a lo largo y extenso de la fábrica que permita la monitorización y registro de los consumos energéticos de los principales elementos y sistemas de producción.

Estamos hablando de la detección de las posibles ineficiencias energéticas. Estamos hablando de su corrección y de los ahorros económicos correspondientes. Y estamos hablando de hacerlo con un coste de inversión razonable, es decir, que se lo pueda permitir una PYME.